戴晓虎教授团队:热解炭化技术在污泥处置中的应用与展望

研究背景

随着我国城镇化水平的不断提升,城市供排水系统不断完善,城市污水处理厂的处理量保持稳定增长,而污泥作为污水处理的副产物,也随之增长。截止2021年,我国市政污泥的年产生量已经达到了7715万 t(以含水率80%计),预计在2025年将突破9000万t。我国长期以来一直存在“重水轻泥”的现象,污水处理厂处理能力的提升超前于污泥处理能力的发展,排水系统与污泥处理能力发展不平衡。2020年国家发展改革委、住房城乡建设部印发了《城镇生活污水处理设施补短板强弱项实施方案》,提到水环境的治理是一项全局性、系统性的工作,该方案提到的主要任务中污泥处置水平的提升是重要一环。污泥处置与城镇排水系统的协调发展是水环境系统治理的关键。

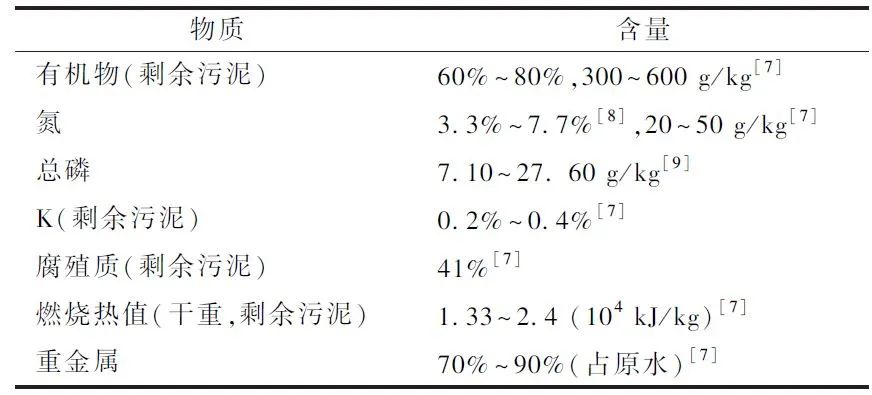

污泥处理处置与资源化在城镇供排水系统中具有重要地位,是排水系统卫生化和供水系统清洁化的有力保障,可降低系统对外部的能源依赖。污泥因其组分特征(表1),具有污染和资源的双重属性。从污染性角度出发,污泥中含有重金属、微塑料等污染物,如处置不当,会对水、大气和土壤环境造成威胁。合理的污泥处置方法会减小污泥可能产生的污染,保障了排水系统后端的完整性,真正实现城镇排水系统的卫生化。同时,污泥因具有高含水、高流动性的特点,若处理不当(违规填埋或非法堆存等)极易引起对地表水、地下水环境污染,污泥处理处置对城镇供水系统清洁安全也具有重要意义。另一方面,从污泥的资源性角度出发,污泥处置有利于回收污泥中的资源和能源,如N、P资源和沼气等,可支撑建设能源自给自足的城镇供排水系统。

表1 污泥中部分物质含量

2023年,全球的CO2排放量达到3.74×1010t,我国是碳排放量第一大国,排放占全球的25%以上。“双碳”目标的提出促使我国碳排放量高的行业寻求更加低碳的生产方式。2007—2016年,我国城镇污水处理行业的排放量逐年增长,10年间排放量增长了2.7 倍。UNFCCC数据库显示,2012年全国温室气体排放总量为118.96亿 t CO2-eq,其中城镇污水处理行业的排放量占全国总排放量的0.19%,2016年上涨到1.71%,其中污水处理行业的污泥处置单元贡献了21%的排放量,故污泥处置的碳足迹不容忽视。2017年,该比例统计为1%~2%,2023年为1%~3%,若按照当前的污水处理工艺,我国污水处理行业的碳排放量预计将在2030年达到3.65亿 t CO2-eq,占全国总排放量的2.95%。城镇污水处理行业对全国碳排放量的贡献较大,其中污泥处置对污水处理行业碳排放总量的贡献需要被重视。污水厂污泥处理处置与资源化对水务行业意义重大(见图1)。

图1 污泥处理处置与资源化对水务行业的重大意义

作为近年来新兴的污泥处置技术,污泥热解是在无氧或者缺氧的环境中,将污泥升温至一定温度,将其中的大分子有机物分解成小分子物质的过程。污泥热解产物分为气相产物、液相产物和固相产物,根据主要产物所属相的不同,可以将其分为污泥热解气化、污泥热解液化以及污泥热解炭化。污泥热解炭化技术将污泥转化为生物炭,其具有比表面积大、表面含氧官能团丰富、可固定重金属、保留P和K等营养元素的特点,可以用作催化剂、吸附剂和土壤改良剂等。污泥热解炭化过程中,93.94%的C元素转化为芳香碳被固定在生物炭中,92.43%的C元素处于稳定态中,生产的热解气供电可以产生碳汇。根据联合国政府间气候变化专门委员会(IPCC)提供的核算准则,结合生命周期评价(LCA),对污泥处理处置路径进行碳排放核算,发现相较于传统的污泥填埋、焚烧工艺,热解的碳排放量更少。基于污泥碳材料化应用,利用张曌建立的碳排放核算模型,即总碳排放=直接碳排放+间接碳排放,对污泥热解进行碳排放核算,得出污泥的热解阶段的总碳排放量为168.47 kg/t湿污泥,直接碳减排量为58.87 kg/t湿污泥;处理1 t干污泥的热解碳排放为182.15 kg,将污泥中的碳视为中性碳,利用碳减排量=直接碳减排量+间接碳减排量,得到热解处理1 t干污泥可实现碳减排量629.92 kg。热解炭化技术不仅可以实现污泥中污染物的削减和污泥的减量,实现固碳减排还可以提升其资源属性,实现碳汇,促进污泥处置行业的资源和能源回收。基于污泥处置行业的滞后发展水平,考虑到热解炭化技术的污染削减、碳减排能力和能源回收优势,将该技术应用于污泥处置以促进其与城镇排水系统的协调发展值得被探讨。本文将针对热解炭化相关政策发展、技术原理及影响因素、污染及资源化属性、前沿发展、实际应用等相关问题展开探究。

摘要

随着我国城市化水平的不断提升,污水厂产生的污泥量目前已位居世界首位。作为一项新兴处理技术,污泥热解炭化有着低污染、低排放、高资源回收性的特点,可助力城镇供排水系统实现节能减碳与绿色发展目标。对我国热解技术的政策发展历程及标准化工作进行了总结,系统性综述了影响污泥热解炭化过程的关键因子及响应机制,并对热解炭化过程中污染物的迁移转化规律进行了探讨,明确了热解炭化可实现重金属的钝化、抗生素抗性基因和微塑料等新污染物的削减。热解炭化前合适的预处理方式可以减少污泥热解过程中NOx、SOx等污染物前驱体的生成。微波辅助热解及污泥与其他生物质共热解的相关研究,为污泥炭化提供了创新思路。污泥热解炭经改性处理可用作吸附剂、催化剂和土壤改良剂等高值化资源产品。我国目前已经建设起诸多污泥热解炭化的典型工程案例,对于污泥炭化的进一步推广具有重要指导意义。但现有污泥热解装备仍存在传质效率低等问题亟需进一步创新研发,标准规范方面需要进一步完善相关的运行与环评导则、污染物控制与产物质量标准、价格机制等。

01 热解技术政策发展

热解技术作为新兴技术,早期多用作高碳、高污染、低含水的固废处置,医疗等废物领域应用较多。近几年,随着热解技术的发展和“双碳”政策的提出,热解技术逐渐应用于农业秸秆、生活垃圾、动物尸体、污泥等其他废物处置领域,应用领域逐渐扩大。国家发改委、生态环境部、住建部、农业部、工信部等多部委都有相关热解的政策、信息发布,实现了热解有关政策从“鼓励”—“推广”—“重点推广”—“有序推进”的变化(图2)。

图2 我国废弃物热解技术相关政策发展简述

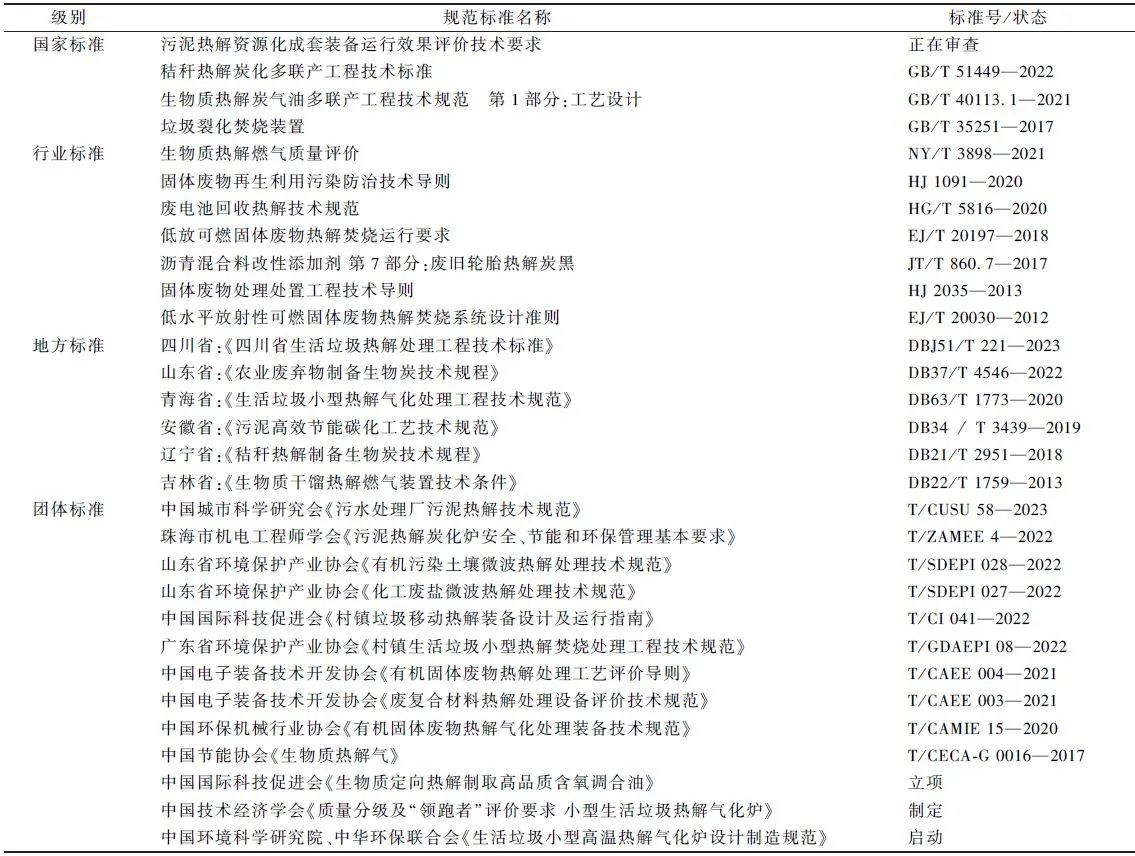

关于有机固废热解的相关标准也不在少数。国家标准有《污泥热解资源化成套装备运行效果评价技术要求》、GB/T51449—2022《秸秆热解炭化多联产工程技术标准》、GB/T40113.1—2021《生物质热解炭气油多联产工程技术规范第1部分:工艺设计》,也有相应的行业标准、地方标准和团体标准针对工业废物、生物质、垃圾、污泥等的热解技术进行了规范。

热解相关标准中涉及污泥、秸秆、垃圾、废电池、废旧轮胎等多种固废,且现存标准规范着重于热解工艺设计或过程控制,部分涉及热解装备设计和运行效果评价,但关于热解产物评价和热解工艺运行过程管理的标准规范较少。对于热解过程中产生的排放按照《生活垃圾焚烧污染物控制标准》《大气污染物综合排放标准》标准执行,热解过程中痕量污染物污染控制、产物资源化利用方式的相关标准缺乏,污泥炭化的相关标准规范需要进一步完善。部分热解相关的规范标准见表2。由于热解技术具有资源回收价值、污染物减排价值,其在市政污泥中的运用也逐渐被重视,有诸多文献对其进行研究,且相关的政策对其发展态度是积极的,但标准规范建设有待完善。

表2 部分热解相关规范标准

02 污泥热解炭化原理及重要参数

1. 原理

污泥热解炭化是指在无氧或缺氧的工况下,在250~800 ℃内将污泥中的有机化合物转化为富含碳的固体残渣,原材料中的蛋白质、纤维素、脂质等都会被降解,同时获得油、气等可燃产物。另有研究认为,热解温度在100~1300 ℃,停留时间为0.05 s~12 h,生物炭产率在10%~80%。

污泥的热解主要分为3个阶段:1)在温度较低时,35~160 ℃主要发生水分的蒸发和易降解脂肪化合物的轻微热解;2)300~500 ℃是污泥主要的热解失重阶段,其中的有机物大分子发生脱发生脱羰(—C=O—)、脱羧(—COOH)、脱羟基(—OH)等反应,生成小分子的挥发性产物,主要包括H2、CO、CH4、CO2等气体,和长链烃类、苯系等大分子焦油物质,以及固体残渣;3)当热解温度>500 ℃时,大分子焦油组分发生进一步分解,小分子气体的产率增加。2. 重要参数

2.1 热解温度

热解温度影响整个热解进程,对热解产物的理化性质、产量、分布都存在影响,还会影响到产物中一些污染物质的含量和存在形态。

1)热解温度影响污泥炭的燃烧性能。温度越高,污泥炭中挥发分析出越完全,灰分含量增加,污泥热解炭的燃烧性能越差,低温快速热解有利于提高污泥热解炭的产率和热值,改善污泥热解炭的燃烧性能。Chanaka Udayanga等发现,随着热解温度的升高,生物炭中的燃料比和灰分增加,热值降低。热解温度高有利于污泥中有机物的彻底分解,可以减少产物生物炭的污染风险,有利于将污泥制成更为安全的肥料。而欧盟委员会根据条例2019/1009禁止了污泥作为肥料的生产材料,其主要原因是污泥热解后其中的有机物去向不明,而高温(>600 ℃)慢速热解可以解决这个问题,得到更为安全的土壤改良剂。

2)热解温度影响污泥炭的极性、孔隙率和比表面积。污泥组分较为复杂,不同组分分解温度不同,因此在不同热解温度下,污泥炭可能呈现出不同的表面特性,在一定程度上,热解温度升高有利于孔隙结构的发育。热解温度升高使得产物生物炭极性增加,但也有研究表明热解后生物炭的极性降低。霍建宝研究表明:热解温度高时产物的孔隙率和比表面积也会更大,霍建宝的研究发现在500, 600, 700, 800 ℃下分别进行热解,产物的孔隙率先降低后增加。Zheng等研究表明,经过干化预处理的污泥在500 ℃升温至600 ℃的热解过程中,生物炭的比表面积下降,主要是由于温度高导致生物炭的进一步降解,孔隙坍塌。

3)热解温度影响产物分布和污泥生物炭的产率。由于较高温度下,污泥炭中挥发分析出完全,且生物炭在高温下可能发生还原反应,生成气体,因此随着温度的升高,热解炭的产率逐渐下降,热解气的产率逐渐上升。Shahraki的研究表明,随着热解温度从400 ℃升到700 ℃,热解炭的产率从30.1%下降到7.5%,而热解气的产率从35.6%上升到了52.4%。Karaca等的研究也表明,高温热解有利于合成气的生成,在450, 600, 850 ℃的条件下热解,温度达到850 ℃时合成气的产率最高,为59%,焦油的产率为29%,而炭的产率仅有12%。Lu等重点研究了300~500 ℃的热解过程,发现在300 ℃时生物炭的产率最高。Chen等研究了500~900 ℃的热解过程,发现随着温度的升高,生物炭的产率逐渐下降,灰分含量增多。彭成法等研究了缺氧条件下300~900 ℃的热解过程,发现随着温度的升高,生物炭的产率从69.41%降至44.39%。

4)热解温度影响生物炭中的物质含量及存在状态。deSouza等发现随着热解温度的升高,生物炭中的一些可挥发性物质和元素含量降低,芳香族化合物、灰分等稳定的有机物含量上升,并且铅、镉等有毒元素浓度增加,但重金属从可转化态转化为更为稳定的形式。彭成法的研究中表明温度的升高影响生物炭对Pb、Cr、Cd的吸附量。随着热解温度的升高,生物炭中C、H、O、N、S等元素的质量分数都有所减小,其中H和N元素的质量分数降幅大于C,生物炭的固碳效果显著,Ca、Cd、Cr、Pb等元素留在了生物炭中。R.I.Zoghlami等发现在温度较低时生物炭中含较多有机物,而温度高时生物炭的pH较高。对于微量金属,温度对其在生物炭中的含量影响不大,但420 ℃时,以生物炭作为土壤改良剂时对植物的毒性效应最小。Figueiredo等发现温度升高使生物炭中C、N、H的含量减少,并且H/C也下降,且难降解的有机物、pH值有所增加。Fonts等发现随着温度的升高,pH值、芳香度、灰分、一些常量和微量营养元素的值上升,而生物炭产率和H、N、O的质量分数下降。

2.2 停留时间

停留时间的长短影响着热解产物的分布和产率,对热解炭中有毒有害物质的浓度也有影响。

通常根据热解温度和停留时间不同,热解处理可以被分为闪热解、快速热解、慢速热解和干燥处理4种。闪速热解的温度范围在800~1300 ℃,停留时间小于5 s;快速热解的温度范围在300~1200 ℃,停留时间小于20 s;慢速热解的温度范围在100~1000 ℃,停留时间在5 min~12 h;干燥处理的温度范围在200~300 ℃,停留时间在30 min~4 h。

停留时间影响热解产物的分布和产率。在一定范围内,随着停留时间的增加,污泥中挥发分逐渐析出,生物炭产率降低,油产率增加,当停留时间进一步增加,由于产物油发生二次裂解,其产率降低。当缩短停留时间并采用较快的升温速率,油的二次裂解减少,产物的分布向油相转移。慢速热解的停留时间要比快速热解更长,油的产率降低,只有20%~30%,而快速热解的油产率能够达到50%~70%,这是由于产物油发生了二次裂解。微波加热直接作用于污泥内部,微波辅助热解能够减少热解过程中的停留时间,而常规加热只能够作用于污泥表面。污泥低温流化床热解的结果表明,在一定范围内,随着停留时间增加,油相产物呈现先增加后降低的趋势。翟云波发现,停留时间影响污泥衍生多孔吸附材料的产率和特性,停留时间越长,吸附剂的产量降低,而亚甲基兰的吸附值、碘的吸附值、SBET面积和微孔体积增加。

停留时间影响热解炭中有毒有害物质的浓度。随着停留时间增加,生物炭中的固定碳含量上升。李颖研究了停留时间对污泥热解炭中多环芳烃浓度和分布的影响,结果表明在相同温度下,污泥的停留时间越长,产物炭中菲(Phe)和蒽(An)的浓度越大、生成速率越快。固相产物中总多环芳烃的浓度随着停留时间的增加而下降,液相产物中总多环芳烃的浓度增加。

2.3 升温速率

升温速率对热解产物的分布、特性和产物中重金属风险也有着重要影响。升温速率高时,产物的油、气占比较大,这是因为污泥在高温段停留时间长,有利于有机物更好地转化为热解油,而升温速率较低时,在低温区所处的时间长,不利于该转化的发生。Shahraki、Miri等的研究发现,在升温速率从20 ℃/s提升至60 ℃/s的过程中,气的产率从46.9%提升至了49.1%,由20 ℃/s提升至40 ℃/s时,油的产率从45.2%提升至46.8%。升温速率越高,生物炭燃烧产生的失重量越大、失重速率越快,且升温速率最慢的失重量最小,说明此情况下油、气产率较低,大部分以固体残渣形式留在生物炭中。邢亚彬发现石化企业干化剩余活性污泥基活性炭制备过程中,升温速率较低会导致副反应增加,降低制炭效率,而升温速率过快,会影响干化剩余活性污泥基活性炭的孔结构。升温速率较低会延长升温时间,反之可缩短实验进程。彭勃揭示了工业污泥与生物质共热解制炭的过程中升温速率影响温度对共热解炭的重金属综合风险指数的影响程度:当共热解温度低于600 ℃时,升温速率升高,共热解炭的重金属综合风险指数降低;而当温度高于600 ℃后,升温速率升高,使得重金属综合风险指数呈现先升高后降低的趋势。

2.4 其他参数

污泥的颗粒大小、含水率均影响热解进程。有研究表明:在污泥颗粒大于4 mm时,油的产率增大,可达到19.0%,而当颗粒粒径小于0.27 mm时,生物炭产率较高,为60.6%,当粒径为0.27~4 mm时,气的产率更高,即H2和CO的混合气体。因为当颗粒粒径为在0.27~4 mm时,颗粒微观结构良好,纤维素富集,可以提升产生合成气的催化作用。Jin等的研究结果与上述结果相似,他们发现污泥的颗粒越小,产生的残渣率越高。J.Sevcik等在微波辅助热解的过程中,将污泥制粒化,使其在微波热解的过程中产生类似于“爆米花”的效果,使污泥颗粒在温度升高时内部压力增大,在表面产生裂痕。含水率也关系着热解产物的分布。适当提高含水率也可以使热解合成气产率、氢气产生量、碳转化率增加。而要增加生物炭产率,最好将含水率保持在较低水平,可减低后续污泥炭化过程中的能源消耗。程俊等研究了污泥高干脱水和污泥炭化的组合工艺,高干脱水过程可以最大限度地降低污泥的含水率,实现污泥减量化,而其中的有机物在减量过程中保留下来,为污泥炭化提供高热值的物料,减少后续处理的能量消耗。

03 热解炭化过程中污染物的迁移转化

1. 污泥炭中的重金属及抗生素抗性基因

热解炭化技术有利于重金属的固定和抗生素抗性基因的消除。林志发现热解有利于降低污泥生物炭中重金属的有效性,并消除抗生素的抗性基因,生物炭可作为土壤改良剂有效提高蔬菜的产量和品质,降低蔬菜中可食用部分的重金属含量。王犇等研究发现,低温热解炭对其中的抗生素及抗性基因去除有积极作用。邱良祝等通过文献分析,认为截至2015年对生物炭中重金属污染物存在的潜在风险研究较少。我国的城市污泥中Zn含量最高。陈昊楠等以污泥热解炭为研究对象,分析了8种重金属(Cu、Zn、Mn、Co、Ni、Cd、Cr、Pb)总量,并且分析了其中4种重金属形态的分布特征(弱酸提取态、可还原态、可氧化态和残渣态),发现生物炭对Zn的固化率最低,其他金属的固化率均达到了50%以上,实际工程应用应当特别注意Zn的迁移转化,且各元素在不同热解条件下呈现出的迁移转化规律有待研究。de Souza等评价了热解得到的生物炭中Cd、Cu、Pb、Zn的重金属富集指数、金属流动性指数和潜在生态风险指数,发现随着热解温度的升高,生物炭中的芳香碳、Cd、Cu、Pb、Zn的含量增加,但重金属元素的形态也由可利用的有毒形态转化为了更为稳定的潜在可用和不可用形态,生物炭生态风险指数较低,对该指数贡献最大的元素是Cd。

热解炭化的温度、时间以及污泥颗粒大小等因素均会影响重金属的迁移转化。常规热解炭化由于温度高、时间长,过程中会产生较高的能耗和重金属挥发,导致二次污染风险。热解时间不变,热解温度的升高使得重金属在生物炭中的残留率呈下降趋势,而当热解温度相同时,热解时间的延长也使得残留率下降,原因可以归为2点:一是高温可以使重金属随挥发分及颗粒物的挥发而脱离生物炭;二是重金属可以形成热不稳定物,如氯化物,而逸出生物炭。王超前研究了一种微波诱导协同炭化的方法,以Cu、Zn、Ni、Pb为探究对象,得出该方法对于重金属固定的效果更好,主要是由于其缩短了热解时间,降低了重金属挥发的可能性,并且微波作用于吸波性增强的调质热解炭能够产生微域高温,从而造成了热解炭的微域玻璃化现象,降低了重金属的浸出能力。Jin等对快速热解得到的生物炭重金属含量及其特征与热解污泥颗粒大小的关系进行了研究,发现除As外,污泥原料中的重金属都富集在热解残渣中,富集倍数达到2.5~3.5 倍,而较大颗粒污泥热解得到的残渣中Cu和Zn的含量过量。快速热解有助于减少产物中重金属的浸出率,大颗粒污泥热解残渣中的Cu、Zn、As更容易浸出到环境中,且其中Cu的生物利用度最高,而小颗粒污泥热解残渣中As和Zn的生物利用度最高。

2. 污泥炭中的N、S元素

污泥中的N和S元素含量较高,热解后容易形成NOx、SOx的前驱体,如NH3、HCN、H2S和COS,这些物质经过进一步燃烧可以生成NOx、SOx和N2O,其排放会增加酸雨产生、光化学烟雾的形成、对流层臭氧、温室效应和平流层臭氧的消耗。因此关注N、S元素在污泥热解过程中的迁移转化规律十分必要。

污泥组分中氮的含量从高到低依次为蛋白质-N、吡啶-N、铵盐-N、吡咯-N,热解过程中蛋白质-N裂解为吡咯-N、吡啶-N残留在热解炭中。研究表明,在温度低于800 ℃时,快速热解的NOx前驱物主要为NH3,而在800℃以上,快速热解的NOx前驱物主要为HCN。热解过程中产生的NH3和HCN能够达到污泥中原有N元素的80%。王宏研究了污泥热解过程中N的迁移转化机理,发现温度和气氛是影响N迁移转化的关键因素,当温度较低时,N主要分布在生物炭中,而当热解温度升高时,N更多地转移到了气相中,而H2气氛相比于H2O气氛更容易产生NH3和HCN。目前可以通过将催化剂与污泥混合热解的方式,将N固定在固体产物中,但催化剂与污泥的分离仍是一个难点。Zheng等研究表明,通过污泥干化预处理,可以使热解过程中NOx和SOx的前体物NH3、HCNO、H2S、COS、CS2减少,减少酸雨物质的排放。Hu等对热解过程中N迁移转化规律的相关文献进行了综述,发现控制NH3和HCN的形成以及使污泥中N转化为生物炭中N的相关研究已经取得了较大进展,但控制NOx前驱体的生成对于污泥中的N与污泥中其他成分间的相互作用过程研究有待加强,此外应当开发原位/非原位捕获气氮或将污泥中的N定向转化为液氮或生物炭中氮的新材料,以及环保经济的NOx、SOx排放抑制技术,例如基于钙循环的技术。Xu等研究了热解过程中S元素的迁移转化机理,发现在热解过程中发生了甲基化、脱氨基化、脱硫和脱羧作用,并且炭质中S元素在无机化合物中含量很低,含硫氨基酸的硫元素主要转移至焦油相中。随着热解温度的升高,硫化氢的产量升高,主要来自杂环化合物进一步裂解,而在低温时H2S主要来自蛋氨酸。

3. 污泥炭中的微塑料等新污染物

污泥是将微塑料等新污染物引入环境中的一个重要途经。目前对污泥热解炭化过程中新污染物的迁移转化研究较少,主要集中在POPs和微塑料上,少量研究针对抗生素展开,对内分泌干扰物的研究几乎为空白。

污泥热解炭化技术的产物是一种低成本可持续环境修复材料,但污泥中含量较多的新有机物主要有多环芳烃类(PAHs)、多氯联苯类(PCBs)、邻苯二甲酸酯类(PAEs)等,这限制了产物的资源化利用。

我国在2004年加入《斯德哥尔摩公约》,污泥中含有的PAHs、PCBs等POPs及其有效处理日益引起重视,尤其是关于PAHs在热解过程中的迁移转化规律研究较多。

污泥热解过程中,PAHs在不同产物中分布不均,并且热解的温度和时间都会对PAHs在产物间的分布以及PAHs的主要成分产生影响。污泥中的PAHs一部分来自原泥,另一部分来自其他有机成分如蛋白质、纤维素等在热解过程中发生裂解、缩聚、缩合、脱氢等反应生成。胡艳军等研究了污泥热解过程中PAHs在液、气、固三相产物中的排放规律,结果表明,PAHs趋向富集于液相产物中,其次为气相产物,而在固相产物中含量极少,仅在650℃时达到1%。邢世友等总结了污泥热解过程中PAHs的迁移转化规律,指出近年来较多学者在热解油中发现了PAHs,而在气相和固相产物中的发现较少。污泥热解的狄尔斯-阿尔德反应生成机理被更多的学者认可,且不同的加热温度、停留时间、加热方式和碳化硅等添加剂对热解油中PAHs产生量的影响很大。张清怡探究了热解时间对污泥炭中PAHs的含量及毒性影响,发现PAHs的总量随热解时间先增大后减小,综合PAHs含量和毒性当量(TEQs)的限值,热解时间为3, 4 h制备的污泥基生物炭更具安全性。Chen等发现升高热解温度可以降低产物炭中PAHs的含量,但会增加其亲水性。陈江的研究表明,生活污水污泥干燥样品在4种污泥(生活污水污泥、食品加工污水污泥、工业混合污水污泥、印染污泥)中自由PAHs含量最高,且污泥干化程度也影响热解产物中PAHs含量分布。李颖总结了热解过程中PAHs的3种形成机理(Diels-Alder反应、HCAC反应和自由基反应),发现不同环数的PAHs浓度都随着温度的升高而增加,并且随着温度和停留时间的升高,2-环PAHs始终为最主要的成分,两个参数越高,菲(Phe)和蒽(An)的生成量和速率也越快。还有学者对污泥热解过程中PAHs的迁移转化进行研究,但大部分集中于热解液相产物和气相产物,对固相产物的相关报道较少,可能是由于固相产物中PAHs的分布较少。

污水污泥中已检测出喹诺酮类、四环素类、磺胺类、大环内酯类、β-内酰胺类等类型抗生素,由于前3类抗生素常用于日常生活和畜禽养殖,其检出频率与检出浓度最高,因此需要关注在热解炭化过程中抗生素如何进行迁移转化。李杰等的研究发现,热解炭中抗生素的残留率与抗生素本身的分子结构有关,分子结构中苯环越多,其在污泥炭中的残留越多。张瑜依托实际项目,发现热解炭化技术可以实现抗生素的彻底消除。

污泥中存在的微塑料可能会影响热解炭化过程,对产物炭的性质、产率、污染物的含量、存在形态产生影响,进而导致产物炭的农田、土壤利用受限。因此关注污泥中可能存在的微塑料对热解的影响十分必要。

污泥中的微塑料问题受关注的时间较短,有关微塑料对污泥热解产物的影响相关研究较少。Ni等的研究关注热解对于污泥中微塑料产生的效应,首次探索通过热解来控制污泥中微塑料的排放,研究发现热解温度上升至500 ℃时,污泥中微塑料的浓度从550.8~960.9 个/g下降至1.4~2.3 个/g,且未留下10~50 μm的微塑料。由于低温会导致不完全热解带来的微塑料吸附更多污染物的后果,所以热解温度最好达到450 ℃以上。杨蕴鹏研究污泥与微塑料的共热解,表明微塑料的存在降低了共热解产物炭中重金属总量和稳定态重金属含量,提高了其环境风险指数。储瑶竹研究了微塑料影响下的污泥热解行为及生物炭性质,发现与污泥生物炭相比,微塑料共热解后生物炭的产量、碳含量、C/H、碳结构、碳滞留及碳长期稳定性等都会受到影响,且影响程度随微塑料含量增加而加剧。

04 热解炭化产品利用及共热解

1.污泥炭的产品利用

目前污泥炭化产品多用于制备催化剂、吸附剂和土壤改良剂。也有研究利用污泥热解得到生物燃料和进行磷资源回收。例如Qin等的研究表明在污泥热解时加入Al2O3或SiO2,对污泥转化为燃料的过程非常重要。陈晶晶研究了利用热解手段从污泥中回收丰富的P资源,并且探究了不同钙基添加剂对污泥热解过程中P元素迁移转化机制的影响。Zhu等综述了从污泥中回收P元素的3种方法,即焚烧、热解和水热处理,而后两种回收方式还存在研究空白,但根据原理和实验室研究结果,它们具有回收P的潜力,有待进一步探索。

污泥热解生物炭可被用作催化剂。Deng等采用不同的方法制备污泥炭,以改善在30℃时污泥炭对NO的催化氧化作用,结果表明污泥炭经过活化和氢还原后,对NO的最佳转化率能够达到65.6%,揭示了污泥热解生物炭作为NO催化氧化剂良好的应用前景。

除催化剂外,污泥炭被用作吸附剂的相关研究有很多。M.P.Rumphorst等早在1992年就对污泥热解焦炭的吸附性能进行了研究,考虑其在污水生物净化和气体净化中的应用。武杨研究了利用模板法将模板剂与生物质原料共热解,从而得到多孔碳结构,该方法可以调控生物炭中孔径的尺寸及分布,所制备的多孔材料具有优异的吸附性能。Zaker等利用微波热解得到的污泥炭具有良好的孔隙率,可以提高对土壤及废水中杂质的吸附效率,其还可以用于有机染料、无机金属和离子的吸附剂。Mazurek等的研究也表明了生物炭具有类似吸附剂性质,可以考虑将其用于水和废水中金属阳离子的吸附剂,或是作为改性和混合碳吸附剂的基础。Rio等对污泥进行热解炭化后又进行了蒸汽物理活化,其产物可以对微有机物和Cu离子进行吸附,前者的吸附作用可归因为微孔和中孔,而后者的吸附可归因为离子交换机制。Gong等对污泥进行超声预处理后将其热解,得到了一种稳定的磁性碳,该种材料可以实现在10 min内将含2.0 mg/L的Cr(Ⅵ)溶液完全吸附,其最大容量可达203 mg/g。

土壤改良剂也是污泥炭的最终去路之一。齐秀静等研究了利用污泥热解生物炭对废弃盐池土的改良效果,并对地上植物成活率进行了评价,发现利用生物炭进行土壤改良的效果随着改良时间的延长而提高,经过改良的土壤含盐量、pH值等显著下降,并且地上植物的成活率达到了90%以上。靳鹏杰将污泥与废弃生物质材料和化肥在限氧的条件下进行共热解制备新型肥料,结果表明该方法可以实现污泥的资源化处置以及P、K元素的回收。吕伟等以深圳市某污水厂污泥热解生物炭作为园林基质,探究其对于土壤环境的影响,发现污泥炭的加入可以缓解土壤的酸性,降低土壤容量,并且能够提高土壤的总孔隙度。同时,污泥炭还能够为园林植物的生长提供有机质、N、P等肥料,促进植物的生长,可见其有作为土壤改良剂及植物肥料的潜力。A.Zaker等认为热解得到的生物炭用作土壤改良剂能够改善土壤结构并提高其排水能力,减少养分流失,促进植物的生长。

2.污泥共热解

目前很多研究开始致力于探索污泥与其他生物质的共热解过程,以使产物的特性得到加强,或寻求更多废弃生物质的无害化处理。

霍建宝研究了污泥和秸秆的共热解产物,发现秸秆的加入提高了体系的热值,共热解生物炭具有更好的燃烧性能。Ruiz-Gomez等将污泥与粪便进行了共热解,发现产物中除有机物含量略高于预测的平均值,且氢气的产量略低于预测值以外,其他的产物与单独热解2种材料相比无明显差别。Zhao等研究了污泥与榛子壳在碱性活化剂K2CO3存在和氮气气氛下的共热解,可以得到多孔结构的生物炭,能够降低原料中重金属含量,从而提高生物炭安全性。Han等对目前污泥共热解技术进行总结,综述污泥与生物质、煤、生活垃圾等其他废物共热解的特性,表明共热解技术可以降低热解的能量消耗,提升产物的应用质量和范围,但其工业化的应用还需进一步研究。杨蕴鹏研究了以污泥与聚氯乙烯共热解生物炭(PSBCs)作为吸附剂对四环素的去除效果,发现PSBCs-600的潜在生态环境风险表现为轻微污染,并且随着PVC添加量增加,其重金属总量降低,稳定态重金属含量减少,潜在环境风险指数RI增大,但是其潜在风险指数与重金属浸出量均在安全范围内,表明PSBCs具有一定的应用潜力。

05 热解设备

污泥热解炭化的设备主要有5种形式:1)外加热螺旋推进炭化炉,代表性公司是日本巴工业株式会社;2)直接加热螺旋推进炭化反应器,代表性公司是法国ETIA下属的BIOGREEN公司;3)直接加热回转窑炭化炉,代表性公司是日本脏器制药株式会社;4)外加热回转炭化炉,代表性公司是日本月岛机械、三菱重工;5)多膛炉,代表性公司是日本月岛机械。按炉型可以分为外热式、内热式、自燃式。现有热解炭化设备的共同问题是加热段升温不稳定以及热能利用率差。有很多研究者对于此类问题提出了新的解决办法。

兰珊等针对上述问题,根据生物质热解机理,设定了理想炭化温度,分析管式换热器和折流板式换热器的优缺点,提出了多腔旋流梯级换热系统。石呈针对某公司连续外热式热解装置换热效率低的问题,对热解炭化窑中的保温层和筒体分别进行了优化和改进,利用仿真软件和仿真法,对螺旋输送机、保温层结构、筒体、筒体外壁折流板螺距进行了优化,并将筒体内部抄板的尺寸和排布间距以及筒体的转速优化为最佳工况参数,为热解炭化窑的设计提供了参考。贾吉秀针对目前生物质连续设备生产效率低,工艺参数难以控制等问题,通过理论研究、计算机模拟、装备试制及试验分析,实现了有关技术参数的优化,结果表明装置的运行状态符合设计要求。尚春民等设计出了一种新型回转连续式炭化设备,通过仿真和试验优化了设备参数,性能能够达到预期的指标。林玉鹏等研制了具有自主知识产权的污泥热解炭化工艺技术和外热式回转窑热解炭化设备,并对设备的结构特点及运行情况进行了说明,表明热解工艺能够实现污泥的彻底无害化,污泥减量化明显,且由于热解产生的热解气燃烧为污泥干化、热解补充热量,工艺的总体能耗低,能够实现长期稳定的运行。

06 工程应用

国外的污泥热解炭化技术发展较早,在20世纪80年代,发达国家就开始研究该项技术;到90年代,美国、日本和澳大利亚开展了小型生产性实验。1977年,美国加利福尼亚、日本三菱均开展了规模化污泥炭化处理。21世纪初,美、日的热解炭化技术成熟,形成了大规模的商业推广,构建了高速污泥炭化系统。我国的污泥炭化技术研究和工程应用始于2008年,但由于相关行业工作者未能正确认识到污泥处理处置的重要性,且热解炭化设备昂贵,热解技术在我国的推广受阻,2017年后工程化应用才开始较快发展。我国污泥炭化技术的研究晚于欧美、日本等发达国家,但在2016—2020年,国内项目应用的案例逐渐增多,总体上投入产业化的污泥炭化项目不多,大多研究局限于实验室或中试规模,对于大型项目工业化应用的借鉴意义不足,因此需要更多实际工程案例来进一步研究。

污泥炭化技术不仅能够达到碳减排效果,还能够为污泥资源化利用开辟一条新的途经。周学坤等对天津市青凝候淤泥填埋场内市政污泥的热解过程进行了研究,发现污泥热解炭化技术有效保留了污泥中的固定碳,且污泥中的P元素和K元素几乎全部保留在生物炭中,产物具有良好的应用价值。吴云生等梳理了污泥处置方面的相关政策,发现污泥资源化存在“落地差”的问题,且污泥热解对污泥的减量化效果好、烟气产生少、二噁英排放量低、产物资源化利用途经多,并分析了青岛即墨项目,介绍了该项目的系统设计参数、运行效果,并提出该项目存在干燥机进泥不连续、炭化炉进泥无缓冲料仓等问题,提出了项目改进了方向。张瑜分析了为解决某县的工业污泥重金属含量超标而建设的工业污泥炭化项目,项目采用“水热均质+高压脱水+热解炭化”的技术路线,得到的污泥炭可以作为园林苗圃绿化原料,该处理降低了污泥中重金属的含量,可以实现工业污泥近零排放和零污染。

德国的污泥热解工程较多,其污泥热解工艺可分为3个阶段,分别是干燥、热解和气体净化。在实际工程中,热解前的污泥含水率最好为30%~35%,便于后续热解工作。污泥热解的工程应用常为低温热解技术,温度控制在450~500 ℃。德国布尔高污泥热解厂是较为典型的样板工程之一,其由2条热解线组成,每小时处理污泥和其他工业固废混合物3 t,所产气体用于发电发热。该工程即是利用了污泥低温热解技术,将工程参数调整在上述范围,取得较好的运行状况。

我国投入产业化的污泥热解炭化项目不多,相关研究集中于实验室或中试规模,如常风民等为促进污泥热解技术工程化应用,构建了污泥热解、产物分离回收利用、废气净化排放系统于一体、较完整的热解中试装置,运行结果表明,中试与小试结果基本一致,污泥炭中固定了C、N以及重金属元素,热解产物能量可以满足干化污泥的能量需求,但其实际工程应用还需进一步研究。常风民研制了一套中试规模的污泥热解装置,为解决城市污泥热解的能量自给不足和热解产物不能有效利用等问题,利用污泥与煤混合热解得到了预期的效果。实验室、中试规模的研究对工业化的大型项目的指导意义存在不足,因此需要从国内一些实际投产的项目中吸取经验。

国内污泥炭化的代表性工程案例有汤逊湖污泥炭化示范项目、永康城污水处理厂污泥炭化项目、长沙经开区城北污水厂污泥炭化项目等。湖北省鄂州市污泥炭化工程处理规模为60 t/d(以含水率80%计),其于2014年开工建设,投运至今;贵州凯里市污泥无害化处理处置项目处理规模100 t/d(以含水率80%计),利用污泥高干脱水和中温炭化技术,得到10 t含水率3%左右的污泥基生物炭,可以作为园林绿化基质肥进行资源化利用;河北望都污水厂污泥炭化项目处理规模为40 t/d(以含水率80%计),其利用分体机污泥连续炭化机得到养分含量高、比表面积大、性质稳定的生物炭,可用作土壤改良剂,产物还满足园林绿化、农用B级标准以及制砖和水泥熟料的标准。天津青凝候污泥填埋场生态修复项目建设日处理300 t含水率80%的污泥热解生产线1条,实现污泥机械脱水、热力干化和热解炭化,运行结果表明,污泥热解炭化技术将P、N营养元素有效地保留在污泥炭中,且还起到了固碳作用,产物具有良好的应用价值。

分析国内典型污泥热解炭化应用项目,发现现阶段污泥炭化技术应用较多的为干化炭化法(裂解法),在热解前均需将污泥的含水量降到一定程度,因此污泥深度脱水技术与污泥碳化技术的耦合系统,即污泥深度脱水—炭化技术常被应用于实际工程,该技术的直接运行成本约178.96 元/t。目前污泥热解炭化技术的研究需要向更多的实际工程吸取经验,优化运行参数,将解决热解过程中能源的循环利用问题、实现污泥炭化设备的一体化和国产化、降低污泥炭化成本作为重点攻克方向。

07 结论与展望

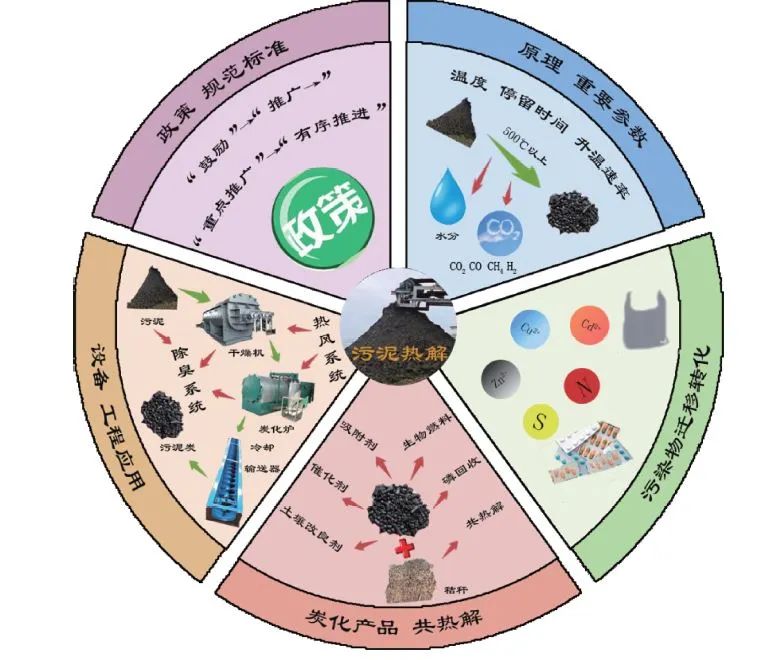

“双碳”目标要求各行业寻求低碳发展的路径。污水污泥处理行业“重水轻泥”的观念要逐渐向“泥水并重”的观念转变,城镇排水系统与污泥处置行业需要协同发展。污泥污染与资源的双重属性逐渐被发掘,污泥热解炭化技术对于污泥的资源化利用优势凸显,其不仅可以降低处理处置过程中产生的碳排放、减少二噁英的排放,其产物还能够实现资源化利用,可以将其产品化为吸附剂、土壤改良剂、有机肥料、催化剂等(图3)。

图3 热解炭化技术在污泥行业中的应用

本文基于对污泥热解技术的综述,对其未来的发展提出了几点展望:1)针对热解过程中参数对产物的影响,以及产物中污染物的迁移转化机制还需要更为深入、细致的研究。2)微波辅助热解、污泥与其他物质共热解等新技术的开发和应用值得探索。3)我国目前对于热解炭化技术的研究也已经有了一定的发展,工业化运用也取得了可观进步,建立起了多个典型示范工程,但在关键技术的开发和工程的推广应用方面还存在较大的发展空间,针对热解设备存在的传热不均、效率不高等问题需要探索更好的解决办法。4)污泥热解技术也需要相关政策和标准的支持、指导和规范,需要进一步完善相关的项目运行与环评导则、污染物控制与产物质量标准、价格机制等。

来源:环境工程

免责声明:

文章、图片来源于网络,本文仅供分享不作商业用途,其版权属原作者所有,若您对本网站转发的内容有任何异议或涉及版权问题,请联系通知我们以迅速采取适当措施处理。

最近新闻

-

2026-01-26

-

2026-01-23

-

2026-01-21

-

2026-01-19

-

2026-01-14

-

2026-01-12

-

2026-01-07

-

2026-01-05

-

2025-12-29

-

2025-12-26